Belangrijke afhaalrestaurants

Magnesiumoxide (MGO) omhullingsplanken zijn een hoogwaardige, multifunctionele bouwmateriaal.

Ze bieden een uitzonderlijke brandweerstand, vaak groter dan die van traditionele materialen.

MGO -boards zijn zeer resistent tegen vocht, schimmel en meeldauwgroei.

Hun robuuste compositie draagt bij aan superieure duurzaamheid en kracht.

Het productieproces is relatief milieuvriendelijk en draagt bij aan duurzame bouwpraktijken.

Wat is een magnesiumoxide -schipbord?

Definitie en gebruik

Een magnesiumoxide (MGO) omhullingsbord is een op mineraal gebaseerd, groen bouwmateriaal dat voornamelijk wordt gemaakt van magnesiumoxide, een natuurlijk voorkomend mineraal. Het is een door de fabriek gemaakt, niet-structureel, omhulselpaneelproduct met een breed scala aan gebruik in de constructie. MGO-boards zijn ontworpen om te dienen als een superieur alternatief voor traditionele gipsplaten, cementbord, vezelcement en multiplex/OSB-producten. Met hun veelzijdigheid kunnen ze in verschillende toepassingen worden gebruikt, waaronder:

Buitenafhaling: Biedt een duurzame en brandweerlaag voor externe muren.

Binnenmuren en plafonds: Biedt uitstekende brandbeveiliging en vochtweerstand voor interne scheidingswanden en overheadoppervlakken.

Ondervloeren: Het creëren van een stabiele en robuuste basis voor verschillende vloermaterialen.

Tegelsteun: Dienend als een betrouwbaar, waterdicht substraat voor keramische, porselein en natuursteentegels in badkamers, keukens en andere natte gebieden.

Brandwaardigheidsassemblages: Integrale componenten in systemen die specifieke brandweerstandsbeoordelingen vereisen.

Structurele geïsoleerde panelen (SIPS): Gebruikt als het omhulselmateriaal voor verbeterde isolatie en structurele integriteit.

Soffits en Fascias: Het bieden van duurzame en onderhoudsarme afwerkingen voor overhangende dak.

SHAFT -wandverbandende: Het vormen van brandwerende barrières in verticale schachten.

Historische achtergrond

Het gebruik van op magnesium gebaseerde cement in constructie is verre van een moderne innovatie. In feite strekt hun geschiedenis millennia uit, dat is voorafgaand aan veel van de veel gebruikte bouwmaterialen van vandaag.

Oude beschavingen erkenden de gunstige eigenschappen van magnesia (magnesiumoxide). Het werd met name gebruikt in mortel voor de constructie van belangrijke structuren zoals de grote muur van China en door de Romeinen in hun architectuur, inclusief potentieel componenten van het pantheon. Deze vroege toepassingen gebruikten magnesia voor zijn bindende eigenschappen en duurzaamheid.

Met de komst van de 20e eeuw nam de bekendheid van op magnesium gebaseerde cement echter af. Goedkopere alternatieven, zoals Portland Cement, Gips en multiplex, werden overal beschikbaar, wat leidde tot een verschuiving in bouwpraktijken. Gedurende meerdere decennia werden op MGO gebaseerde materialen grotendeels verbannen naar nichetoepassingen, zoals ovenbedels op hoge temperatuur en gespecialiseerde patchcement.

De heropleving van magnesiumoxideborden in de reguliere bouwsector begon ongeveer twee decennia geleden. Deze revival werd aangedreven door een groeiende vraag naar duurzame, krachtige bouwmaterialen die problemen aanpakken zoals brandveiligheid, vochtbestrijding en milieu-impact. Moderne productietechnieken en een dieper inzicht in de unieke eigenschappen van MGO stonden toe voor de ontwikkeling van de MGO -omhulsels die we vandaag kennen. Hun uitzonderlijke voordelen brachten hen snel weer in strijd als een voorkeurskeuze voor bouwers die duurzame, milieuvriendelijke en veerkrachtige bouwoplossingen zoeken. Met name werden MGO -boards uitgebreid gebruikt bij de bouw van het National Stadium in Beijing voor de Olympische Spelen van 2008, wat hun omhelzing benadrukt in belangrijke, moderne architecturale projecten.

Chemische structuur

Magnesiumoxide (MGO), ook bekend als magnesia, is een anorganische verbinding die optreedt als een witte vaste stof. De chemische structuur wordt gekenmerkt door een ionische binding tussen magnesium (mg) en zuurstof (O) atomen. Magnesium, een metaal uit groep 2 van het periodiek systeem, verliest gemakkelijk twee elektronen om een Mg te vormen 2 kation. Zuurstof, een niet -metaal uit groep 16, krijgt gemakkelijk twee elektronen om een O te vormen 2− anion. Deze tegengesteld geladen ionen worden tot elkaar aangetrokken en vormen een kristalroosterstructuur die typerend is voor ionische verbindingen.

De kristalstructuur van magnesiumoxide is vergelijkbaar met die van natriumchloride (rotzout), waarbij een kubisch kristallen systeem wordt aangenomen waar elke mg 2 Ion is omgeven door zes O 2− ionen, en vice versa. Deze sterke ionische binding draagt aanzienlijk bij aan het hoge smeltpunt van MGO (2852 ° C), hardheid en chemische stabiliteit, die cruciaal zijn voor de prestaties van MGO -boards in verschillende omgevingscondities, met name onder hoge hitte of in aanwezigheid van vocht. De stabiliteit van deze structuur is de sleutel tot de brandweerstand van het materiaal, omdat het niet gemakkelijk afbreekt of verbrandt wanneer het wordt blootgesteld aan vlammen.

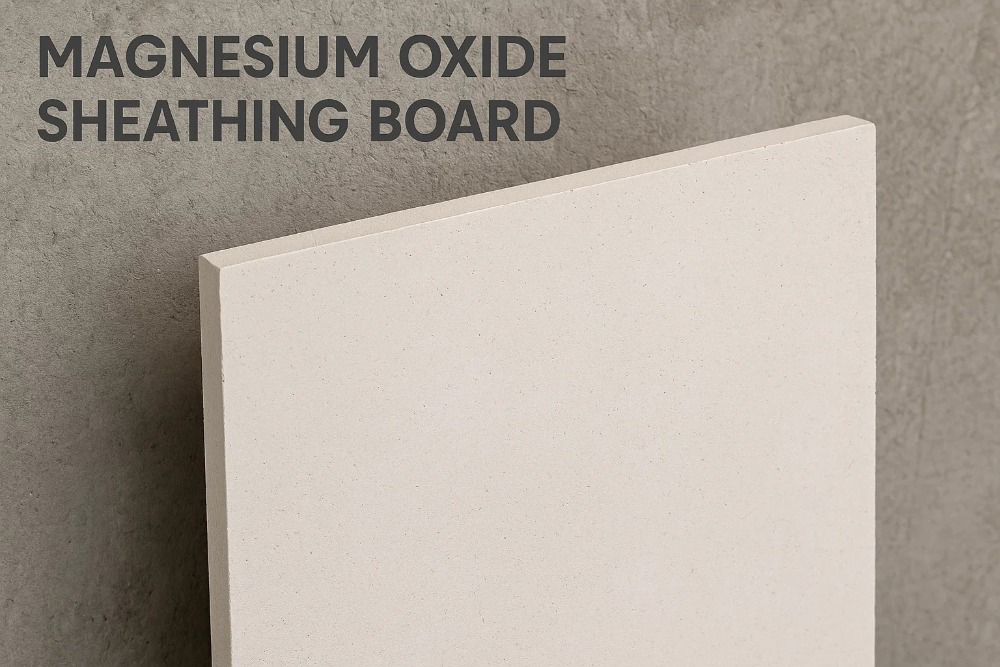

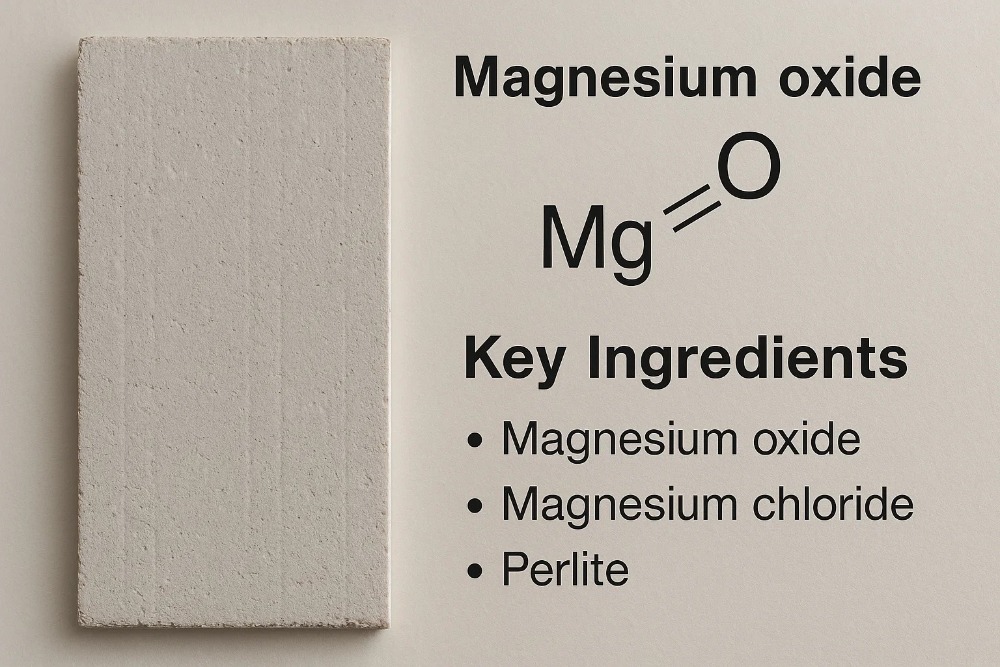

Belangrijke ingrediënten

Terwijl magnesiumoxide het primaire bindmiddel is, MGO -boards zijn samengestelde materialen, wat betekent dat ze zijn gemaakt van een combinatie van verschillende ingrediënten die synergetisch werken om hun gewenste eigenschappen te bereiken. De precieze formulering kan enigszins variëren tussen fabrikanten, maar de kerncomponenten omvatten over het algemeen:

Magnesiumoxide (MGO): Het primaire bindingsmiddel, meestal afgeleid van de calcinatie van natuurlijke magnesiet. Het reageert met magnesiumchloride om een gehydrateerd magnesiumoxychloride -cement te vormen, het belangrijkste bindmiddel dat het bord stolt.

Magnesiumchloride (mgcl 2 ): Fungeert als een cruciale reactant met MGO. Wanneer opgelost in water, vergemakkelijkt magnesiumchloride het hydratatie- en hardingsproces, waardoor het stabiele magnesiumoxychloride -cement wordt gevormd dat de andere componenten aan elkaar bindt. De precieze verhouding van MGO tot MGCL 2 is van cruciaal belang voor kracht en stabiliteit.

Perlite: Een lichtgewicht, amorf vulkanisch glas dat warmtebehandeld is om uit te breiden. Perlite wordt aan de mix toegevoegd om het totale gewicht van het bord te verminderen, de isolatie-eigenschappen te verbeteren (zowel thermisch als akoestisch) en de brandweerstand te verbeteren vanwege de niet-ststreden aard.

Houtvezels/cellulose: Typisch in de vorm van zaagsel of andere gerecyclede houtvezels, fungeren deze componenten als versterking, vergelijkbaar met beton in beton. Ze bieden treksterkte, verbeteren de impactweerstand en helpen barsten te voorkomen. Het type en de hoeveelheid vezels beïnvloeden de flexibiliteit en de werkbaarheid van het bord.

Glasvezel gaas: Vaak ingebed in de lagen van het bord, biedt glasvezelgaas extra treksterkte, dimensionale stabiliteit en scheurweerstand. Het helpt spanningen over de hele linie te verdelen en verbetert de duurzaamheid verder.

Andere additieven: Kleine hoeveelheden andere additieven kunnen worden opgenomen om specifieke eigenschappen te verfijnen. Deze kunnen zijn:

Weekmakers: Om de werkbaarheid en stroming tijdens de productie te verbeteren.

Waterafstotenders: Om vochtweerstand verder te verbeteren.

Stabilisatoren: Om de instellingstijd te beheersen en te zorgen voor prestaties op lange termijn.

De zorgvuldige proportioning en mengen van deze ingrediënten zijn van vitaal belang voor het produceren van MGO -boards met consistente kwaliteit, sterkte en het gewenste bereik van prestatiekenmerken.

Fabricage

Productieproces

De productie van magnesiumoxide (MGO) -halingsplanken omvat meestal een multi-stappen proces dat precieze materiaal combineert met geavanceerde uithardingstechnieken. Het doel is om een homogeen, dicht en duurzaam paneel te creëren.

Grondstofvoorbereiding:

Magnesiumoxide (MGO): Hoge zuivere bijtende gecalcineerde magnesia wordt meestal gebruikt. Het is vaak fijn gemalen om een uniforme reactiviteit te garanderen.

Magnesiumchloride (mgcl 2 ): Dit wordt meestal geleverd als een geconcentreerde waterige oplossing.

Aggregaten en vulstoffen: Perlite, houtvezels en andere lichtgewicht aggregaten worden zorgvuldig gemeten en voorbereid. Fiberglas Mesh wordt op maat gesneden.

Mixen:

De droge grondstoffen, waaronder MGO-, Perlite- en houtvezels, worden ingevoerd in grote industriële mixers.

Tegelijkertijd wordt de magnesiumchloride -oplossing, vaak verdund tot een specifieke concentratie, in de mixer geïntroduceerd.

De ingrediënten zijn grondig gemengd om een homogene slurry of pasta te creëren. De consistentie van dit mengsel is van cruciaal belang voor de kwaliteit van het bord.

Vormen:

De gemengde slurry wordt vervolgens continu gevoed met een transportband of gietmachine.

Naarmate het materiaal beweegt, wordt een laag glasvezelgaas meestal op de boven- en/of onderoppervlak van de vorming van het vormbord gelegd. Deze versterking is cruciaal voor de structurele integriteit van het bestuur.

Rollers of dringende mechanismen comprimeren het materiaal tot de gewenste dikte, waardoor uniformiteit en dichtheid wordt gewaarborgd. Dit proces kan worden geautomatiseerd, waardoor een continu vel van het MGO -mengsel wordt gecreëerd.

Eerste instelling en snijden:

Eenmaal gevormd, begint de groene (niet -gekrande) bord een initiële instellingsreactie te ondergaan, waarbij het magnesiumoxide reageert met de magnesiumchloride -oplossing om het gehydrateerde magnesium oxychloride -cement te vormen.

Voordat het volledig hard wordt, wordt het continue vel gesneden in standaardbordgroottes (bijv. 4x8 voet, 4x10 voet) met behulp van geautomatiseerde snijzagen.

Uitharden:

De snijplanken worden vervolgens overgebracht naar een gecontroleerde uithardingsomgeving. Dit is een kritieke fase waarin de chemische reactie volledig vordert en de planken hun uiteindelijke sterkte en stabiliteit krijgen.

Curing kan optreden bij omgevingstemperaturen gedurende meerdere dagen, of in versnelde uithardingskamers met gecontroleerde vochtigheid en temperatuur om het proces te versnellen. Juiste uitharding voorkomt kromtrekken en zorgt voor de langetermijnintegriteit van het bestuur.

Drogen en afwerken:

Na het uitharden kunnen de planken een droogproces ondergaan om resterende vocht te verwijderen, waardoor dimensionale stabiliteit en optimale prestaties worden gewaarborgd.

Ten slotte worden de boards geïnspecteerd op kwaliteit, randen kunnen worden bijgesneden of afgeschuind en worden ze meestal gestapeld en verpakt voor verzending.

Kwaliteitscontrole

Stringente maatregelen voor kwaliteitscontrole worden geïmplementeerd in verschillende fasen van het productieproces om ervoor te zorgen dat MGO -boards voldoen aan specifieke prestatienormen en klantvereisten.

| Fase | Kwaliteitscontrolemaatregel | Doel |

| Grondstofinvoer | Testen van inkomende mgo -zuiverheid, mgcl 2 Concentratie en geaggregeerde specificaties (bijv. Deeltjesgrootte, vochtgehalte). | Zorgt ervoor dat de fundamentele componenten voldoen aan de vereiste chemische en fysische eigenschappen voor consistente bordprestaties en reactiviteit. Voorkomt dat defecten afkomstig zijn van ondermaatse materialen. |

| Mengproces | Regelmatige controles op mixverhoudingen, consistentie en temperatuur van de slurry. Realtime viscositeitsmetingen. | Garandeert een uniforme verdeling van alle ingrediënten, optimale chemische reactiecondities en voorkomt variaties in borddichtheid en sterkte als gevolg van onjuiste menging. |

| Vormen en snijden | Continue monitoring van borddikte, breedte en lengte. Visuele inspectie voor oppervlaktefouten, bubbels of niettjes. | Zorgt voor de dimensionale nauwkeurigheid voor het gemak van installatie en voorkomt structurele zwakheden. Identificeert oppervlakte -imperfecties die de afwerking of prestaties kunnen beïnvloeden. |

| Uithardingsproces | Monitoring van temperatuur en vochtigheid in hardingskamers. Regelmatige testen van monsterbordsterkte op verschillende uithardingstijden. | Zorgt ervoor dat de hydratatie- en hardingsreacties correct doorgaan, wat leidt tot optimale druk- en buigsterkte en voorkomt kromtrekken of interne spanningen. |

| Afgewerkte product | Fysieke eigenschapstests: | Bevestig het eindproduct voldoet aan gespecificeerde prestatiecriteria voor veiligheid, duurzaamheid en bruikbaarheid. |

| * Buigsterkte (breukmodulus): meetweerstand tegen buiging. | Geeft het vermogen van het bord aan om belastingen te weerstaan zonder te breken, cruciaal voor structurele integriteit. |

| * Compressieve sterkte: meet weerstand tegen verpletteren. | Belangrijk voor toepassingen waarbij het bord verticale belastingen zal dragen. |

| * Dichtheid: zorgt voor consistent gewicht en materiaalgehalte. | Beïnvloedt thermische en akoestische isolatie -eigenschappen, evenals hantering. |

| * Dimensionale stabiliteit (zwelling/krimp): getest onder verschillende vochtigheid. | Voorspelt hoe het bord zal presteren in verschillende omgevingscondities, waardoor problemen zoals knikken of hiaten worden voorkomen. |

| * Waterabsorptie: meet hoeveel water het bord absorbeert. | Sleutel voor vochtweerstandseigenschappen en het voorkomen van schimmelgroei. |

| * Brandweerstandstesten: periodiek uitgevoerd op representatieve monsters. | Controleert dat het bestuur voldoet aan de vereiste classificaties van brandwetse rating (bijv. ASTM E84, UL Ratings) en zorgt voor veiligheidsprestaties. |

| Visuele inspectie: laatste controle op oppervlakteafwerking, randkwaliteit en algemeen uiterlijk. | Zorgt voor esthetische aantrekkingskracht en het gemak van installatie. |

Eigenschappen van magnesiumoxidebord

Magnesiumoxide (MGO) omhulselborden bezitten een unieke combinatie van eigenschappen die ze zeer wenselijk maken in de moderne constructie. Deze kenmerken komen rechtstreeks voort uit hun chemische samenstelling en het robuuste productieproces.

Brandweerstand

Een van de belangrijkste voordelen van MGO -boards is hun uitzonderlijke brandweerstand. Deze eigenschap is voornamelijk te wijten aan de inherente niet-combineerbare aard van magnesiumoxide en het hydratatieproces dat magnesiumoxychloride-cement creëert.

Niet-stoptbaar materiaal: MGO zelf is een mineraal dat niet brandt. In tegenstelling tot op hout gebaseerde producten (zoals multiplex of OSB) of gipsborden met papieren facers, dragen MGO-boards geen brandstof bij aan een brand.

Thermische stabiliteit: Magnesiumoxide heeft een extreem hoog smeltpunt (2852 ° C of 5166 ° F). Dit betekent dat het bord intense warmte kan weerstaan gedurende langere periodes zonder af te breken, smelten of giftige dampen vrij te geven.

Endotherme reactie : Bij blootstelling aan hoge temperaturen ondergaan de gehydrateerde verbindingen in de MGO-bord een endotherme (warmte-absorberende) reactie. Dit proces geeft chemisch gebonden water af in de vorm van stoom, die het oppervlak van het bord effectief afkoelt en een brandweerbarrière creëert. Dit "koeling" -effect vertraagt de temperatuurstijging aan de niet -blootgestelde kant van het bord en biedt meer tijd voor evacuatie en brandonderdrukking.

Geen rook of giftige dampen: In tegenstelling tot veel andere bouwmaterialen, produceren MGO -boards geen significante rook of giftige dampen wanneer ze worden onderworpen. Dit verbetert de veiligheid en zichtbaarheid van de inzittenden tijdens een brandevenement aanzienlijk.

Classificatie: MGO -boards behalen meestal een klasse A (of klasse 1) brandweer volgens ASTM E84, de hoogst mogelijke beoordeling voor oppervlakte -brandende kenmerken. Dit omvat zeer lage vlamspreiding en rookontwikkelingsindices. Het zijn vaak kritieke componenten in brandweer, vloer- en plafondassemblages, die bijdragen aan brandweer van uur volgens normen zoals ASTM E119 of UL 263.

Vocht- en schimmelweerstand

MGO -boards demonstreren superieure prestaties in omgevingen die vatbaar zijn voor vocht en bieden uitstekende weerstand tegen schimmel- en schimmelgroei.

Waterafstotend: Hoewel niet helemaal waterdicht, zijn MGO-borden zeer waterbestendig. Hun dichte, anorganische compositie betekent dat ze niet zwellen, kromt of delamineren wanneer ze worden blootgesteld aan vocht, in tegenstelling tot panelen op basis van hout. De magnesiumoxychloride -cementmatrix absorbeert niet gemakkelijk vloeibaar water.

Ademend vermogen: Ondanks hun waterweerstand zijn MGO -planken damppermeabel, wat betekent dat ze kunnen 'ademen'. Hierdoor kunnen gevangen vocht binnen wandholten ontsnappen, waardoor het risico op condensatie en bijbehorende problemen wordt verminderd.

Anorganische compositie: Omdat MGO -boards zijn gemaakt van anorganische mineralen, bieden ze geen voedselbron voor schimmel, schimmel of andere schimmels. Dit voorkomt inherent biologische groei, waardoor ze een ideale keuze zijn voor gebieden met een hoge vochtigheid zoals badkamers, keukens, kelders en externe toepassingen.

Dimensionale stabiliteit: Hun weerstand tegen vochtabsorptie zorgt ervoor dat de planken hun dimensionale stabiliteit behouden, waardoor problemen zoals zwelling, krimpen of kromtrekken die kunnen leiden tot kraken of instabiliteit in afwerkingen kunnen leiden.

Duurzaamheid en kracht

MGO -boards staan bekend om hun kracht en duurzaamheid, wat bijdraagt aan de levensduur en veerkracht van structuren.

Hoge druk en buigsterkte: De sterke ionische bindingen in de magnesiumoxychloride -cementmatrix, gecombineerd met vezelachtige en gaasversterkingen, geven MGO -boards uitstekende compressieve en buigsterkte. Hierdoor kunnen ze significante belastingen en effecten weerstaan zonder te breken.

Impactweerstand: Hun dichte en homogene structuur biedt een goede weerstand tegen effecten, waardoor ze minder vatbaar zijn voor deuk of piercing in vergelijking met traditionele gipsplaten.

Levensduur: Vanwege hun anorganische aard zijn MGO -boards resistent tegen rot, verval en insectenplaag. Ze degraderen in de loop van de tijd niet door biologische factoren, wat bijdraagt aan een langere levensduur voor het gebouw.

Thermische cycli -weerstand: MGO -boards behouden hun integriteit over een breed scala van temperaturen, waardoor ze geschikt zijn voor verschillende klimaten zonder bezorgdheid over materiaalafbraak als gevolg van uitbreiding en samentrekking.

Veelzijdigheid: Hun inherente sterkte en stabiliteit stellen hen in staat om te worden gebruikt in een breed scala aan toepassingen, van interieurpartities tot buitenafhaling, waardoor een robuuste en langdurige oplossing is.

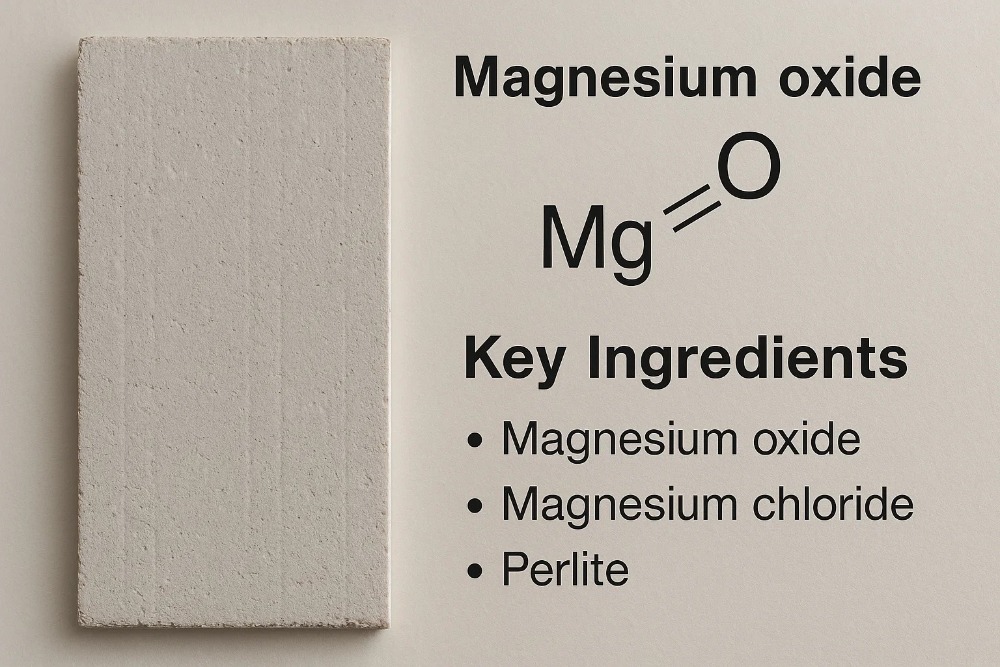

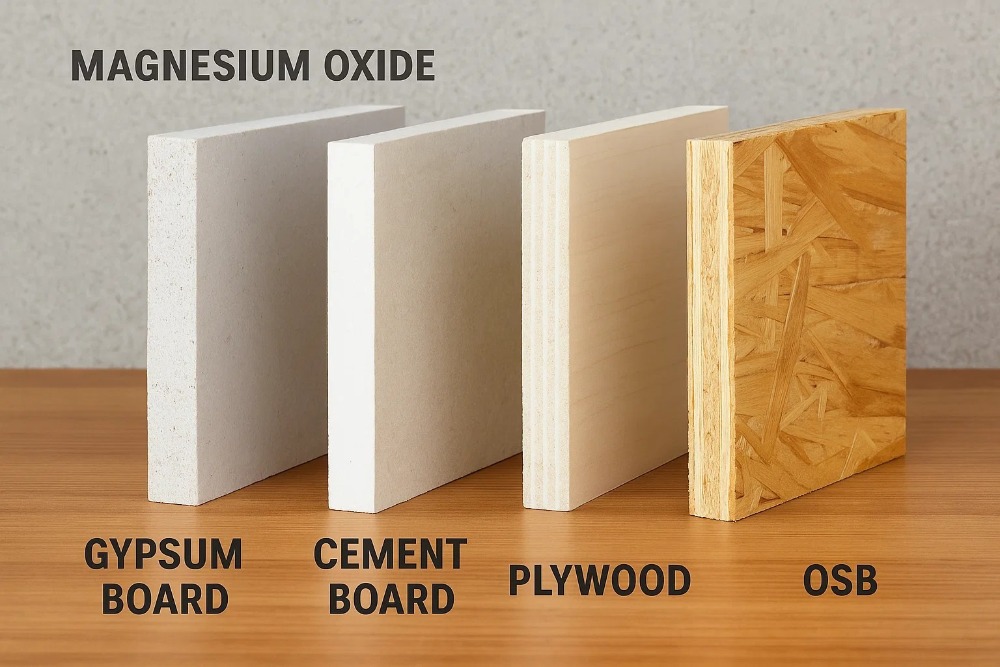

Magnesiumoxide -shehinghalingsbord versus andere materialen

MGO -boards bieden duidelijke voor- en nadelen in vergelijking met conventionele bouwmaterialen. Het begrijpen van deze verschillen is cruciaal voor het selecteren van het juiste materiaal voor specifieke toepassingen.

Gipsbord

Gipsbord (gipsplaten) is het meest voorkomende binnenmuur- en plafondmateriaal.

Belangrijke verschillen:

Brandweerstand: Gipsborden bieden een goede brandweerstand vanwege de gehydrateerde gipskern, maar MGO presteert vaak beter, vooral in aanhoudende hoogverwarmingssituaties, en behaalt meestal hogere brandbeoordelingen zonder dat extra lagen in veel assemblages nodig zijn. MGO heeft ook geen papier om het vuur te voeden.

Vocht/schimmel: Standaard gipsbord is zeer gevoelig voor waterschade, zwelling en schimmelgroei. Vochtbestendige gips (Green Board) biedt enige verbetering maar is niet schimmelbestendig. MGO is aanzienlijk beter bestand tegen vochtabsorptie en inherent schimmelbestendig.

Kracht/duurzaamheid: Gipsbord is relatief zacht en vatbaar voor deuken en deuken. MGO-boards zijn over het algemeen dichter en meer impactbestendig.

Werkbaarheid: Gipsbord is gemakkelijker te knippen en af te maken. MGO kan moeilijker te snijden zijn en kan gespecialiseerde hulpmiddelen vereisen, en afwerking kan uitdagender zijn vanwege verschillen in oppervlaktetextuur en alkaliteit.

Gewicht: MGO -boards kunnen soms zwaarder zijn dan standaard gipsborden met een vergelijkbare dikte, hoewel lichtgewicht MGO -versies beschikbaar zijn.

Cementbord

Cementbord is een duurzaam, waterbestendig paneel dat gewoonlijk wordt gebruikt als tegelbacker in natte gebieden.

Belangrijke verschillen:

Brandweerstand: Beide zijn niet-combineerbaar en bieden uitstekende brandweerstand.

Vocht/schimmel: Beide zijn zeer resistent tegen vocht en schimmel. MGO heeft meestal iets lagere waterabsorptiesnelheden.

Kracht/duurzaamheid: Beide zijn erg sterk en duurzaam. MGO kan soms een betere buigsterkte bieden voor bepaalde toepassingen.

Gewicht: Cementbord is vaak zwaarder en dichter dan MGO, waardoor MGO gemakkelijker te hanteren en te installeren.

Alkaliteit: Beide zijn alkalisch. De oppervlakte -alkaliteit van MGO kan echter soms reageren met bepaalde afwerkingen of lijmen, waardoor primers nodig zijn. Cementbord is in dit opzicht over het algemeen meer neutraal.

Werkbaarheid: Cementbord is notoir moeilijk te snijden en te schroeven, waarbij vaak speciaal gereedschap nodig is. MGO is over het algemeen gemakkelijker te knippen en sneller te installeren met standaardgereedschap.

Multiplex en OSB

Multiplex en georiënteerd strengbord (OSB) zijn op houtbasis gebaseerde panelen die veel worden gebruikt voor omhulling, ondervloeren en structurele toepassingen.

Belangrijke verschillen:

Brandweerstand: Multiplex en OSB zijn brandbaar en dragen brandstof bij aan een brand. Ze Char en verbranden, waardoor het gebruik ervan in brandwerende assemblages wordt beperkt zonder significante extra lagen. MGO is niet-combineerbaar.

Vocht/schimmel: Multiplex en OSB zijn zeer vatbaar voor vochtschade, zwelling, delaminatie en schimmelgroei, vooral als ze niet correct zijn afgedicht of als ze gedurende langere periodes worden blootgesteld. MGO is zeer resistent tegen vocht en schimmel.

Kracht/duurzaamheid: Beide bieden een goede structurele kracht. De anorganische aard van MGO biedt echter een superieure weerstand tegen rot, insecten en verval, wat leidt tot een langere levensduur in veel omstandigheden. MGO biedt ook een betere impactweerstand.

Milieu -impact: Hoewel hout een hernieuwbare hulpbron is, omvat de productie van multiplex/OSB vaak harsen en lijmen die OFF-GAS-VOS kunnen. MGO is een op mineraal gebaseerd product met een lagere belichaamde energie en over het algemeen als milieuvriendelijker beschouwd.

Belangrijke verschillen (tabel)

Hier is een beknopte vergelijking van magnesiumoxide -schipbord met andere veel voorkomende bouwmaterialen:

| Functie | Magnesiumoxidebord (MGO) | Gipsbord (gipsplaten) | Cementbord | Multiplex / OSB |

| Primaire compositie | Magnesiumoxide, magnesiumchloride, perliet, houtvezel | Gips gips, papier voor papier | Portland Cement, Aggregate, Fiberglass Mesh | Houtfineer/strengen, lijmen |

| Brandweerstand | Uitstekend (Klasse A/1 niet-combineerbare, hoge thermische stabiliteit) | Goed (niet-bidderibele kern, papiergerichte kan brandstof) | Uitstekend (niet-stuchtig) | Slecht (brandbaar, brandweer, bars) |

| Vochtweerstand | Uitstekend (zeer bestand tegen water, geen zwelling/kromtrekken) | Slecht (standaard), matig (groene bord), vatbaar voor zwelling/schade | Uitstekend (zeer waterbestendig, geen zwelling) | Slecht (zeer gevoelig voor waterschade, zwelling, delaminatie) |

| Schimmelweerstand | Uitstekend (anorganisch, geen voedselbron voor schimmel) | Slecht (standaard), matig (groene bord), vatbaar voor schimmelgroei | Uitstekend (anorganisch, geen voedselbron voor schimmel) | Slecht (organisch, zeer gevoelig voor schimmelgroei) |

| Kracht/duurzaamheid | Zeer hoog (hoge buig-/druksterkte, impact-reservaten.) | Laag gemiddeld (vatbaar voor deuken/dekken) | Hoog (heel hard, duurzaam) | Hoog (goede structurele integriteit) |

| Gewicht (relatief) | Matig zwaar (lichter dan cementbord) | Lichtmodieus | Zwaar | Lichtmodieus |

| Werkbaarheid | Goed (kan worden gesneden met standaardgereedschap, kan stoffig zijn) | Uitstekend (gemakkelijk te knippen, te scoren, vasten) | Slecht (moeilijk te snijden, vereist speciaal gereedschap, schroeven kunnen strippen) | Goed (gemakkelijk te snijden, nagel, schroef) |

| Geluidsisolatie | Goed (dicht, massa helpt het geluid te blokkeren) | Goed (massa helpt het geluid te blokkeren) | Gematigd | Gematigd |

| Kosten (relatief) | Matig hoog | Laag | Matig hoog | Laag |

| Milieu -impact | Over het algemeen goed (lage belichaamde energie, recyclebaar) | Matig (gips kan worden gerecycled, papier voor papier) | Matig (energie-intensieve productie, kan worden gerecycled) | Variabele (hernieuwbare bron, maar gebruikt vaak op formaldehyde gebaseerde harsen) |

Praktische gids voor MGO Board

Terwijl magnesiumoxide (MGO) -borden talloze voordelen bieden, zijn goede afhandeling en installatie de sleutel tot het maximaliseren van hun prestaties en het waarborgen van een succesvol project. Inzicht in de nuances om met dit materiaal te werken kan gemeenschappelijke problemen voorkomen en de inherente voordelen ervan optimaliseren.

Installatietips

Het installeren van MGO -boards deelt enkele overeenkomsten met traditionele gipsplaten of cementbord, maar heeft ook specifieke vereisten om te overwegen:

Acclimatisatie: Hoewel MGO-boards dimensioneel stabiel zijn, is het een goede gewoonte om ze ten minste 24-48 uur voor de installatie aan de omgeving van de werklocatie te acclimatiseren. Dit helpt ervoor te zorgen dat ze het evenwicht bereiken met de omgevingstemperatuur en vochtigheid, waardoor elk potentieel voor kleine expansie of contractie na installatie wordt geminimaliseerd.

Snijden: MGO -boards kunnen worden gesneden met behulp van verschillende methoden. Voor rechte sneden kunnen een nutsmes en een ingewikkeld clinie worden gebruikt om het bord te scoren en te breken, vergelijkbaar met gipsplaten. Vanwege hun dichtheid en vezelachtige versterking heeft echter een cirkelvormige zaag met een carbide-getipt mes (of een diamantblad voor uitgebreid snijden) vaak de voorkeur voor schonere, snellere sneden, vooral voor dikkere planken. Gebruik altijd geschikte persoonlijke beschermingsmiddelen (PBM), inclusief stofmaskers of ademhalingsmiddelen, en veiligheidsbril, omdat het snijden van MGO -borden fijn stof kan genereren.

Bevindingen: MGO-planken moeten worden bevestigd met corrosiebestendige schroeven, zoals gegalvaniseerde, gefosfeerde of roestvrijstalen schroeven. Standaard gipsplaatschroeven worden over het algemeen niet aanbevolen vanwege hun neiging om te corroderen bij het reageren met de alkalische aard van MGO in de loop van de tijd, wat kan leiden tot vlekken of verlies van vasthoudende kracht. Schroeven moeten gelijk worden aangedreven met het oppervlak of enigszins verzonken. Voorboren kan nodig zijn voor zeer dikke planken of bij het bevestigen dicht bij randen om kraken te voorkomen. De aanbevolen afstand voor bevestigingsmiddelen varieert meestal van 6 tot 8 inch langs randen en 12 inch in het veld, maar verwijs altijd naar de specifieke richtlijnen van de fabrikant en lokale bouwcodes.

Framing: Zorg ervoor dat de framing (hout- of metalen buds, balken) loodrecht, niveau en vierkant is. MGO -boards kunnen direct worden geïnstalleerd via bestaande framing. Voor externe toepassingen wordt een weersistieve barrière (WRB) vaak aanbevolen achter de MGO-mantel om een extra laag vochtbescherming te bieden.

Gezamenlijke behandeling: Gewrichten tussen MGO -boards moeten worden opgenomen en afgewerkt. Een glasvezelmesh -tape, vergelijkbaar met die gebruikt voor cementbord, wordt meestal aanbevolen boven papieren tape vanwege de hogere alkaliteit en vochtweerstand van MGO. Gezamenlijke verbinding die specifiek is geformuleerd voor cementbord of een door polymeer gemodificeerde dunne mortel kan worden gebruikt om de gewrichten te vullen en glad te maken. Zorg ervoor dat de gezamenlijke verbinding compatibel is met de alkalische aard van MGO om efflorescentie of bindingsfalen te voorkomen. Veer de verbinding soepel voorbij de tape voor een naadloze afwerking.

Oppervlakvoorbereiding: Voordat de afwerkingen (verf, tegel, stucwerk) aanbrengen, moet het oppervlak van het MGO -bord schoon, droog en vrij van stof zijn. Voor het schilderen wordt een hoogwaardige alkalische resistente primer vaak aanbevolen om een goede hechting te garanderen en potentiële efflorescentie of verkleuring te voorkomen, vooral met donkere verf. Voor betegeling moet een geschikte dunne mortel die is ontworpen voor tegel-over-MGO- of cementboard-toepassingen worden gebruikt.

Uitbreidingsgaten: Overweeg voor grote oppervlakken of externe toepassingen om kleine expansies tussen planken (bijv. 1/8 inch) achter te laten om elke kleine beweging te huisvesten en knik te voorkomen. Deze openingen kunnen worden gevuld met een geschikte afdichtingsmiddel of gewrichtsmaatschappij die is ontworpen voor flexibiliteit.

Veel voorkomende uitdagingen

Hoewel MGO -boards veel voordelen bieden, kunnen installateurs een paar uitdagingen tegenkomen:

Stofopwekking: Het knippen en schuren van mgo -boards kunnen fijn, poederachtig stof produceren. Zoals vermeld, zijn juiste ventilatie- en ademhalingsbescherming (bijv. N95 -masker) cruciaal om inademing te voorkomen.

Gewicht: Hoewel over het algemeen lichter dan cementbord, kunnen MGO -boards nog steeds zwaarder zijn dan standaard gipsplaten, vooral dikkere panelen. Dit kan een handling van twee personen vereisen voor grotere vellen, vergelijkbaar met cementbord of zwaar multiplex.

Alkaliteit en compatibiliteit afwerking: De alkalische aard van MGO -planken kan soms reageren met bepaalde verven, lijmen of afwerkingen, wat mogelijk leidt tot efflorescentie (witte poederachtige afzettingen) of slechte hechting. Dit is de reden waarom het gebruik van alkalische resistente primers en compatibele afwerkingsmaterialen sterk wordt benadrukt. Test altijd eerst een klein, onopvallend gebied als niet zeker van compatibiliteit.

Brittigheid (indien gevallen): Hoewel sterk eenmaal geïnstalleerd, kunnen de randen en hoeken van MGO -boards enigszins bros zijn en vatbaar zijn voor chipping of breken als ze worden gedropt of verkwist vóór de installatie. Zorg moet worden besteed tijdens transport en afhandeling.

Selectie van de bevestiging: Het gebruik van het verkeerde type schroef (bijv. Standaard gipsplatenschroeven) kan na verloop van tijd leiden tot corrosie, waardoor de integriteit van de bevestiging in gevaar komt en het afgewerkte oppervlak mogelijk kleurt. Gebruik altijd corrosiebestendige schroeven zoals aanbevolen door de fabrikant.

Leercurve: Voor installateurs die voornamelijk worden ervaren met een gipsbord, kan er een lichte leercurve zijn met betrekking tot snijtechnieken, bevestigingsmethoden en gewrichtsbehandeling die specifiek zijn voor MGO -boards. De principes zijn echter over het algemeen eenvoudig en gemakkelijk onder de knie.

Milieu -impact

Magnesiumoxide (MGO) omhulselborden worden vaak geprezen als een "groen" bouwmateriaal vanwege verschillende factoren die verband houden met hun productie, samenstelling en prestaties. Het begrijpen van hun milieuvoetafdruk is cruciaal voor het beoordelen van hun bijdrage aan duurzame bouwpraktijken.

Milieuvriendelijkheid

De milieuvriendelijkheid van MGO-boards komt voort uit verschillende aspecten:

Overvloedige grondstoffen: Magnesiumoxide is afgeleid van magnesiet, een natuurlijk voorkomend en overvloedig mineraal, of van zeewater. Dit staat in contrast met materialen die afhankelijk zijn van meer eindige bronnen of uitgebreide mijnbouwactiviteiten. De pure beschikbaarheid van de grondstoffen minimaliseert de bezorgdheid over de uitputting van hulpbronnen.

Lagere belichaamde energie: Het productieproces voor MGO -boards omvat meestal lagere belichaamde energie in vergelijking met materialen zoals Portland Cement. De primaire reactie die het magnesiumoxychloride-cement vormt, treedt op bij relatief lage temperaturen (vaak omgevings- of enigszins verhoogd), waardoor het energieverbruik aanzienlijk wordt verminderd in vergelijking met de ovens van hoge temperatuur vereist voor de productie van cement.

Recycleerbaarheid en afvalreductie: MGO-boards zijn anorganisch en bevatten niet veel van de bindmiddelen of harsen die worden gevonden in panelen op basis van hout, waardoor ze mogelijk recyclebaar zijn. Hoewel de infrastructuur voor MGO -bordrecycling zich nog in veel regio's ontwikkelt, kan het materiaal theoretisch worden verpletterd en hergebruikt als een aggregaat in andere bouwmaterialen of als een bodemwijziging. Bovendien betekenen de duurzaamheid en levensduur van MGO -boards minder frequent vervanging, waardoor de bouw en het sloopafval gedurende de levensduur van een gebouw worden verminderd.

Niet-toxische en lage VOS: MGO -boards zijn vrij van asbest, formaldehyde, kristallijn silica en andere schadelijke chemicaliën die vaak worden aangetroffen in sommige traditionele bouwmaterialen. Ze produceren zeer laag tot geen vluchtige organische verbindingen (VOS), wat bijdragen aan een gezondere luchtkwaliteit binnenshuis. Dit is een aanzienlijk voordeel voor inzittenden en richt zich op met groene bouwcertificeringen gericht op het welzijn van de inzittenden.

Schimmel- en meeldauwweerstand: Door inherent weerstand te bieden aan schimmel- en schimmelgroei, dragen MGO -planken bij aan een gezonder binnenomgeving en voorkomen ze de behoefte aan chemische behandelingen of dure sanering geassocieerd met schimmelproblemen, waardoor het gebruik van schadelijke chemicaliën over de levenscyclus van het gebouw wordt verminderd.

Energie -efficiëntie

MGO -boards dragen bij aan de algehele energie -efficiëntie van een gebouw, voornamelijk door hun isolerende eigenschappen en het vermogen om een strakke bouwschelp te creëren:

Thermische isolatie -eigenschappen: Hoewel MGO-boards niet zijn ontworpen om primaire isolatiematerialen te zijn, zoals schuim of glasvezel, biedt hun relatief dichte en homogene samenstelling een behoorlijke R-waarde (thermische weerstand) in vergelijking met hun dikte wanneer ze worden gemeten tegen materialen zoals gipsbord of cementbord. Bij gebruik als omhulling dragen ze bij aan de algehele thermische prestaties van de wandassemblage, waardoor de warmteoverdracht door geleiding wordt verminderd.

Luchtbarrière -prestaties: De dichte, rigide aard van MGO -boards, wanneer correct geïnstalleerd en verzegeld op gewrichten, kan als een effectieve luchtbarrière fungeren. Het minimaliseren van ongecontroleerde luchtlekkage (infiltratie en exfiltratie) is cruciaal voor energie -efficiëntie, omdat het voorkomt dat geconditioneerde lucht ontsnapt en niet -voorwaardelijke lucht binnenkomt. Dit vermindert de belasting op HVAC -systemen, wat leidt tot een lager energieverbruik voor verwarming en koeling.

Vochtbeheer: Door het weerstaan van vochtabsorptie en het voorkomen van schimmelgroei, helpen MGO -planken de integriteit van isolatie in wandholten te handhaven. Natte isolatie verliest de effectiviteit ervan aanzienlijk, wat leidt tot hoger energieverbruik. Het vermogen van MGO om de wandholte droog te houden, ondersteunt direct de langetermijnprestaties van de isolatie.

Bijdrage aan krachtige enveloppen: Wanneer geïntegreerd in goed ontworpen, krachtige enveloppen van gebouwen, kunnen MGO-boards een rol spelen bij het bereiken van strenge energie-efficiëntiedoelen. Hun stabiliteit en duurzaamheid zorgen er ook voor dat de envelop zijn thermische prestaties in de loop van de tijd behoudt zonder afbraak.

FAQ

Deze sectie behandelt enkele van de meest gestelde vragen over magnesiumoxide -omhulsels, waardoor beknopte en informatieve antwoorden worden gegeven.

Vraag: Wat maakt magnesiumoxideborden brandbestendig?

A: Magnesiumoxideborden zijn inherent brandweerbestendig, voornamelijk vanwege de niet-combineerbare aard van magnesiumoxide zelf, die brandstof niet verbrandt of bijdraagt aan een brand. Bovendien bevatten de planken chemisch gebonden water in hun kristallijne structuur. Bij blootstelling aan hoge temperaturen wordt dit water vrijgegeven als stoom door een endotherme (warmte-absorberende) reactie. Dit proces koelt effectief het oppervlak van het bord af en creëert een beschermende thermische barrière, waardoor de verspreiding van brand en de temperatuurstijging aan de niet -blootgestelde kant aanzienlijk wordt vertraagd.

Vraag: Kunnen magnesiumoxideborden beschimmeld worden?

A: Nee, magnesiumoxideborden zijn zeer resistent tegen schimmel en meeldauwgroei. Dit komt omdat ze zijn gemaakt van anorganische minerale componenten (magnesiumoxide, magnesiumchloride, perliet, enz.) Die geen voedselbron bieden voor schimmel of schimmels. In tegenstelling tot organische materialen zoals houten of papiergezicht gipsbord, ondersteunen MGO-boards geen biologische groei, zelfs niet in vochtige omstandigheden. Hun uitstekende vochtweerstand helpt ook de omstandigheden te voorkomen die bevorderlijk zijn voor de ontwikkeling van schimmels.

Q: Zijn magnesiumoxideborden veilig voor binnenluchtkwaliteit?

A: Ja, magnesiumoxideborden worden beschouwd als zeer veilig voor binnenluchtkwaliteit. Ze zijn vrij van schadelijke stoffen zoals asbest, formaldehyde, kristallijn silica en andere vluchtige organische verbindingen (VOS). Hun anorganische samenstelling betekent dat ze geen schadelijke chemicaliën uit het werk hebben, wat bijdraagt aan een gezonder binnenomgeving. Dit maakt hen een uitstekende keuze voor personen met allergieën of gevoeligheden voor gemeenschappelijke emissies voor bouwmateriaal.

Q: Hoe lang duren magnesiumoxideborden?

A: Magnesiumoxideborden zijn uitzonderlijk duurzaam en ontworpen voor een zeer lange levensduur. Vanwege hun anorganische samenstelling zijn ze resistent tegen rot, verval, insectenplaag en biologische afbraak die traditionele materialen op basis van hout kan beïnvloeden. Hun stabiliteit tegen vocht en vuur draagt ook bij aan hun levensduur. Wanneer correct geïnstalleerd en onderhouden, kunnen MGO -boards de levensduur van het gebouw duren, vaak meer dan 50 jaar, waardoor ze een zeer veerkrachtige en duurzame gebouwoplossing zijn.

Q: Kun je magnesiumoxideborden recyclen?

A: Ja, magnesiumoxideborden zijn theoretisch recyclebaar. Als een anorganisch, op mineraal gebaseerd product kunnen ze worden verpletterd en hergebruikt. Het geplette materiaal kan worden gebruikt als een aggregaat in nieuwbouwproducten, als een bodemwijziging (vanwege het magnesiumgehalte ten voordele van de landbouw), of als opvulling. De praktische beschikbaarheid van speciale MGO -bordrecyclingfaciliteiten kan echter per regio variëren. In gebieden waar gespecialiseerde recycling nog niet is vastgesteld, wordt het materiaal meestal verwijderd als inerte constructie en sloopafval. De lange levensduur van MGO -boards vermindert echter al de totale afvalstroom in vergelijking met minder duurzame materialen.

BMSC 517 Nieuw sulfaat MGO -bord

BMSC 517 Nieuw sulfaat MGO -bord Multi-support MGO Wall Shehinging Board

Multi-support MGO Wall Shehinging Board Doorzettingsvermogen MGO Wall Shehinging Board

Doorzettingsvermogen MGO Wall Shehinging Board Multi-support mgo ondervloer sierbord

Multi-support mgo ondervloer sierbord Doorzettingsvermogen MGO Subfloor SHAHING Board

Doorzettingsvermogen MGO Subfloor SHAHING Board MagMatrix MGO onderlaag/bord

MagMatrix MGO onderlaag/bord